چه عواملی بر زمان پردازش و کارآیی دستگاههای غرق شدن CNC EDM تأثیر می گذارد؟

2024.09.17

2024.09.17

اخبار صنایع

اخبار صنایع

زمان پردازش و کارآیی CNC EDM (ماشینکاری تخلیه الکتریکی) ماشین های در حال غرق شدن تحت تأثیر چندین عامل مرتبط با پارامترهای دستگاه ، خصوصیات مواد ، طراحی الکترود و شیوه های عملیاتی قرار دارند. درک این عوامل برای بهینه سازی فرآیندهای ماشینکاری ، بهبود بهره وری و دستیابی به نتایج مطلوب بسیار مهم است. در اینجا عوامل اصلی تأثیرگذاری بر زمان پردازش و کارآیی دستگاههای غرق شدن CNC EDM:

مواد و طراحی الکترود: مواد: مواد الکترود مختلف (به عنوان مثال ، مس ، گرافیت ، مس تنگستن) دارای میزان سایش و هدایت متفاوت هستند. به عنوان مثال ، گرافیت میزان سایش کمتری دارد اما ممکن است در مقایسه با مس نیاز به شرایط دقیق تر ماشینکاری داشته باشد.

سایش الکترود: سایش الکترود بالا می تواند منجر به عدم دقت ابعادی شود و نیاز به تعویض مکرر الکترود یا ماشین سازی مجدد داشته باشد و بر زمان پردازش تأثیر بگذارد. هندسه الکتریک: طراحی ، اندازه و شکل الکترود تأثیر منطقه را که ماشینکاری شده و MRR است ، تأثیر می گذارد. الکترودهای با ویژگی های پیچیده یا دارای ویژگی های دقیق ممکن است به دلیل نیاز به کنترل دقیق و سرعت ماشینکاری آهسته تر نیاز به زمان پردازش طولانی تر داشته باشند. استراتژی-الکترود: استفاده از الکترودهای متعدد با هندسه های مختلف (خشن ، نیمه نهایی و به پایان رساندن الکترودها) می توانند زمان پردازش را بهینه کنند و با تطبیق استراتژی ماشینکاری به هر مرحله از فرآیند ، کارآیی را بهبود بخشند.

ویژگی های ماده قطعه کار: نوع مواد: مواد سخت تر و سخت تر (به عنوان مثال ، فولاد سخت شده ، کاربید تنگستن) به دلیل پایین آمدن MRR و افزایش سایش ابزار نیاز به زمان پردازش طولانی تر دارند. مواد نرم تر ممکن است سریعتر ماشین شوند اما ممکن است برای جلوگیری از سایش بیش از حد الکترود نیاز به کنترل دقیق داشته باشند. هدایت مواد: مواد با هدایت الکتریکی بالاتر می توانند منجر به فرآیندهای EDM سریعتر شوند ، در حالی که مواد با هدایت کمتری ممکن است روند کار را کاهش دهند. ضخامت مواد و پیچیدگی: قطعات کار ضخیم تر و پیچیده تر نیاز به زمان پردازش طولانی تر دارند ، به خصوص هنگامی که ویژگی های پیچیده ای درگیر هستند.

مایع دی الکتریک و شرایط فلاشینگ: نوع و کیفیت دی الکتریک: نوع (به عنوان مثال ، نفت سفید ، آب دیونیزه شده) و کیفیت مایع دی الکتریک بر پایداری فاصله ، حذف زباله ها و قوام جرقه تأثیر می گذارد. مایع دی الکتریک آلوده یا تخریب شده می تواند باعث تخلیه نامنظم و ماشینکاری کندتر شود. راندمان فلش: گرگرفتگی مناسب زباله ها از شکاف جرقه برای حفظ شرایط پایدار ماشینکاری ضروری است. گرگرفتگی ناکافی می تواند منجر به قوس ، مدارهای کوتاه یا کیفیت پایین سطح شود که می تواند زمان پردازش را گسترش دهد.

استراتژی ماشینکاری: پاس های خشن ، نیمه پرش و پایان: استراتژی های کارآمد ماشینکاری شامل استفاده از پاس های خشن برای MRR بالا و پاس های پایان یافته برای دستیابی به سطح سطح مورد نظر است. تخصیص زمان بین این پاس ها بر زمان پردازش کلی تأثیر می گذارد. بهینه سازی مسیر TOOL: بهینه سازی مسیرهای ابزار و زاویه های رویکرد می تواند زمان غیر مولد را به حداقل برساند و بازده کلی ماشینکاری را بهبود بخشد. کنترل کنترل شده: CNC EDM Die Die اغلب دارای سیستم های کنترل تطبیقی است که به طور خودکار پارامترها را در زمان واقعی تنظیم می کند تا MRR و سطح را به پایان برساند ، نیاز به مداخلات را کاهش می دهد.

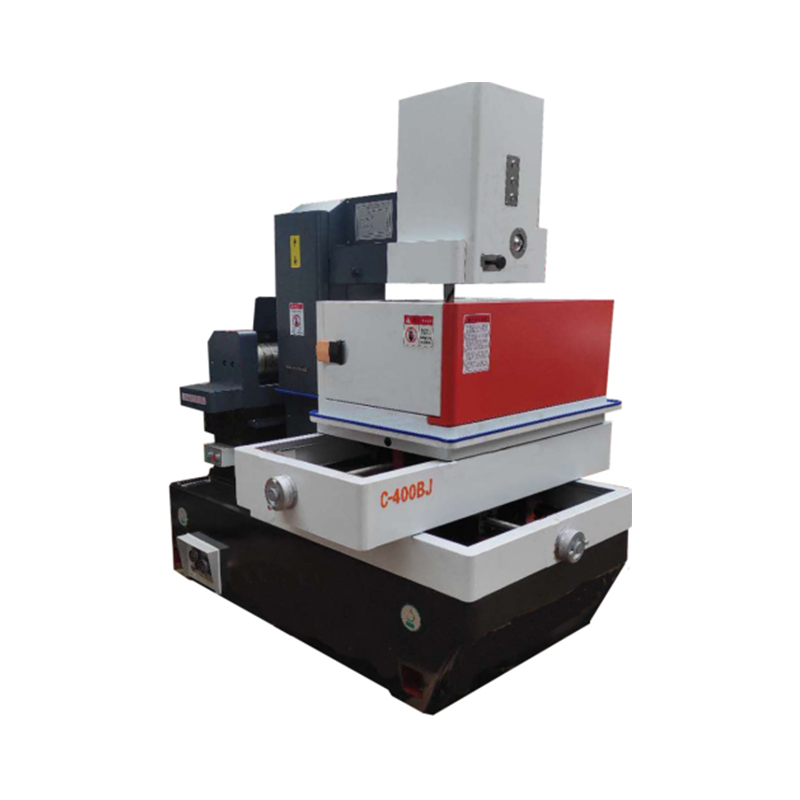

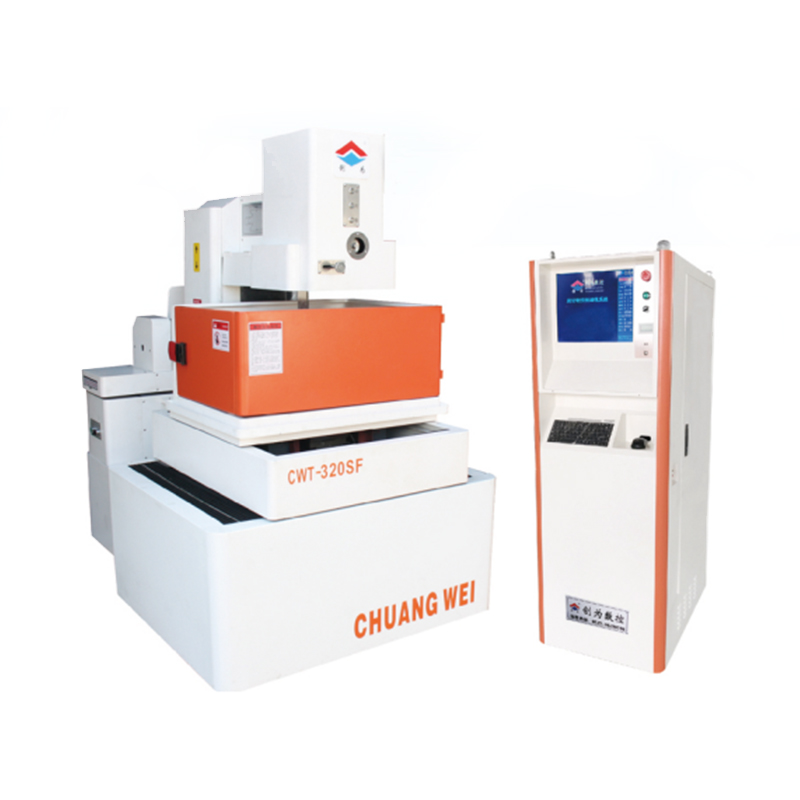

شرایط و ثبات ماشین: استحکام و پایداری دستگاه: پایداری مکانیکی و استحکام دستگاه EDM دقت و قوام تأثیر. ماشین های با کیفیت بالا با ساختارهای مکانیکی پایدار می توانند با سرعت بالاتر بدون آنکه دقت را انجام دهند ، کاهش زمان پردازش را کاهش دهند. پاسخ و کنترل سیستم کنترل: کیفیت سیستم کنترل و کنترل دستگاه تعیین می کند که چقدر سریع و با دقت می تواند به تغییرات در شرایط ماشینکاری پاسخ دهد و بر کارآیی تأثیر می گذارد.

دما و عوامل محیطی: پایداری حرارتی: نوسانات دما در کارگاه می تواند بر دقت دستگاه و خصوصیات مایع دی الکتریک تأثیر بگذارد ، بر روی پایداری و کارآیی ماشینکاری تأثیر بگذارد. شرایط تمیز: محیط های تمیز و کنترل شده خطر آلودگی را کاهش داده و در شرایط بهینه حفظ می کنند و در شرایط بهینه نقش دارند و به عملکرد ماشینکاری مداوم کمک می کنند.

بهینه سازی عوامل مؤثر بر زمان پردازش و کارآیی دستگاههای غرق شدن CNC EDM شامل درک جامع از پارامترهای الکتریکی ، خصوصیات الکترود و قطعه کار ، شرایط دی الکتریک ، استراتژی های ماشینکاری و تخصص اپراتور است. با توازن این عوامل ، تولید کنندگان می توانند ضمن به حداقل رساندن زمان پردازش و به حداکثر رساندن کارایی کلی ، به نتایج ماشینکاری مورد نظر دست یابند. $ $ $