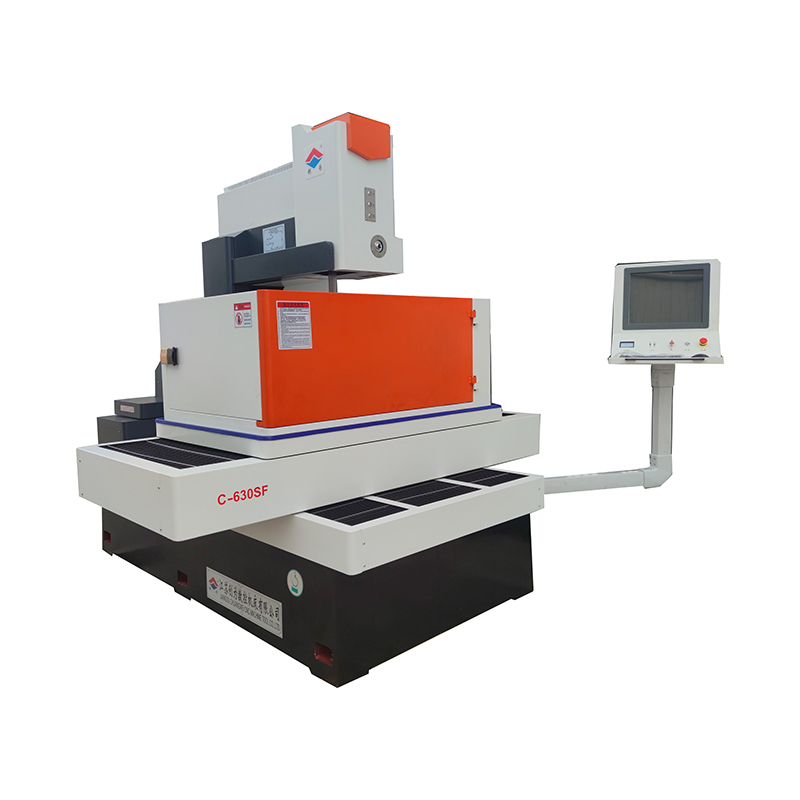

چگونه انرژی حرارتی دستگاه غرق شدن EDM خود را در ذوب مواد و تبخیر آشکار می کند؟

2024.08.13

2024.08.13

اخبار صنایع

اخبار صنایع

انرژی حرارتی از دستگاه غرق شدن EDM به طور قابل توجهی در ذوب و تبخیر مواد منعکس می شود. این فرآیند مکانیسم اصلی EDM است و تجلی آن را می توان به شرح زیر خلاصه کرد:

هنگامی که شکاف بین الکترود ابزار و الکترود قطعه کار توسط ولتاژ پالس شکسته می شود ، مقدار زیادی از انرژی گرما فوراً در کانال تخلیه متمرکز می شود و دمای آن می تواند به اندازه 12000 درجه سانتیگراد باشد. این انرژی با درجه حرارت بالا کافی است تا باعث شود مواد قطعه کار در منطقه تخلیه به صورت محلی و سریع گرم شود.

تحت عمل درجه حرارت بالا ، مواد محلی روی سطح قطعه کار به نقطه ذوب می رسد و شروع به ذوب شدن می کند. ماده مذاب در آماده سازی برای فرآیند تبخیر بعدی استخر ریز و درشتی تشکیل می دهد.

تبخیر مواد

با ادامه روند تخلیه ، دمای مواد موجود در استخر مذاب همچنان رو به افزایش است. هنگامی که درجه حرارت از نقطه جوش مواد فراتر رود ، ماده ذوب شده جزئی شروع به تبخیر و تبخیر در بخار فلزی می کند.

بخار فلزی تبخیر شده به سرعت در کانال تخلیه گسترش می یابد و نیروی انفجاری قدرتمندی ایجاد می کند. این نیروی انفجاری ذرات فلزی را به داخل مایع کار می اندازد و باعث می شود آنها به سرعت خنک شوند و به ذرات جامد کوچک تحکیم دهند.

بازتاب جامع

از آنجا که کل فرآیند ماشینکاری از طریق عملکرد انرژی حرارتی حاصل می شود ، نیازی به تماس مستقیم بین الکترود و قطعه کار نیست ، بنابراین از مشکلات برش و استرس حرارتی در ماشینکاری سنتی جلوگیری می شود.

اگرچه میزان فلز برداشته شده توسط هر تخلیه بسیار اندک است ، اما عمل هزاران تخلیه پالس در ثانیه باعث می شود فرآیند حذف مواد کارآمد و دقیق باشد.

با کنترل دقیق پارامترهای تخلیه و شکل الکترود ، می توان ماشینکاری با دقت بالا و پایان سطح برتر را بدست آورد. فرآیند ذوب و تبخیر در یک منطقه بسیار کوچک صورت می گیرد و به حفظ شکل و دقت بعدی قطعه کار کمک می کند.

تأثیر انرژی حرارتی با سختی و سختی مواد محدود نمی شود و به دستگاه غرق شدن EDM اجازه می دهد انواع مواد رسانا را از جمله مواد خاص با نقطه ذوب بالا ، سختی زیاد ، استحکام بالا ، خلوص بالا و سختی زیاد پردازش کند.

اثر انرژی حرارتی دستگاه غرق شدن EDM از نظر ذوب مواد و تبخیر به عنوان فرایندی آشکار می شود که در آن غلظت انرژی با درجه حرارت بالا منجر به ذوب سریع موضعی مواد و تبخیر بیشتر و تبخیر بخشی از مواد به بخار فلزی می شود. این فرآیند برای دستیابی به دقت ، کیفیت بالا و سازگاری با طیف گسترده ای از مواد مهم است. $ $ $